Processamento de molibdênio, preparação do minério para uso em vários produtos.

O molibdênio (Mo) é um metal branco tipo platina com um ponto de fusão de 2.610 ° C (4.730 ° F). Em seu estado puro, é resistente e dúctil e é caracterizada por dureza moderada, alta condutividade térmica, alta resistência à corrosão e baixo coeficiente de expansão. Quando ligado a outros metais, o molibdênio promove a dureza e a dureza, aumenta a resistência à tração e a resistência à fluência, e geralmente promove dureza uniforme. Pequenas quantidades de molibdênio (de 1% ou menos) melhoram significativamente a resistência à abrasão, propriedades anticorrosivas e resistência e tenacidade a alta temperatura do material da matriz. O molibdênio é, portanto, um agente de adição vital na fabricação de aços e superligas não-ferrosas altamente sofisticadas.

Como o átomo de molibdênio tem o mesmo caráter que o do tungstênio, mas apenas cerca de metade de seu peso e densidade atômica, substitui vantajosamente o tungstênio nos aços-liga, permitindo que o mesmo efeito metalúrgico seja alcançado com metade do metal. Além disso, dois de seus anéis externos de elétrons estão incompletos; isso permite formar compostos químicos onde o metal é di-, tri-, tetra-, penta- ou hexa-valente, possibilitando uma ampla variedade de produtos químicos de molibdênio. Este também é o fator essencial em suas consideráveis propriedades catalíticas.

História

Embora o metal fosse conhecido pelas culturas antigas e suas formas minerais estivessem confundidas com grafite e galena de minério de chumbo por pelo menos 2.000 anos, o molibdênio não foi formalmente descoberto e identificado até 1778, quando o químico e farmacêutico sueco Carl Wilhelm Scheele produziu óxido molibdico atacando a molibdenita pulverizada (MoS 2) com ácido nítrico concentrado e depois evaporando o resíduo até a secura. Seguindo a sugestão de Scheele, outro químico sueco, Peter Jacob Hjelm, produziu o primeiro molibdênio metálico em 1781, aquecendo uma pasta preparada a partir de óxido molibdico e óleo de linhaça a altas temperaturas em um cadinho. Durante o século 19, o químico alemão Bucholtz e o sueco Jöns Jacob Berzelius exploraram sistematicamente a química complexa do molibdênio, mas não foi até 1895 que um químico francês, Henri Moissan, produziu o primeiro metal de molibdênio quimicamente puro (99,98%), reduzindo com carbono em um forno elétrico, possibilitando a realização de pesquisas científicas e metalúrgicas sobre o metal e suas ligas.

Em 1894, um fabricante de armas francês, Schneider SA, introduziu o molibdênio no revestimento de armaduras em suas obras em Le Creusot. Em 1900, dois engenheiros americanos, FW Taylor e P. White, apresentaram o primeiro aço de alta velocidade à base de molibdênio na Exposition Universelle, em Paris. Simultaneamente, Marie Curie, na França, e JA Mathews, nos Estados Unidos, usavam molibdênio para preparar ímãs permanentes. Mas não foi até a escassez aguda de tungstênio ser provocada pela Primeira Guerra Mundial que o molibdênio foi usado em grande escala para fabricar armas, armaduras e outros equipamentos militares. Na década de 1920, as ligas de molibdênio tiveram suas primeiras aplicações em tempos de paz, inicialmente na fabricação de automóveis e depois em aços inoxidáveis. Na década seguinte, eles foram aceitos em aços de alta velocidade e, após a Segunda Guerra Mundial, foram utilizados na aviação - principalmente em motores a jato, que tiveram que suportar altas temperaturas de operação. Mais tarde, seu uso se expandiu para mísseis. Além dos aços-liga, o molibdênio é usado em superligas, produtos químicos, catalisadores e lubrificantes.

Minérios

O único mineral comercialmente viável na produção de molibdênio é o seu bissulfeto (MoS 2), encontrado no molibdênio. Quase todos os minérios são recuperados de depósitos disseminados por pórfiro. Estes são depósitos primários de molibdênio ou complexos depósitos de cobre-molibdênio dos quais o molibdênio é recuperado como um coproduto ou subproduto. Os depósitos primários, contendo entre 0,1 e 0,5 por cento de molibdênio, são extensos. Os pórfiros de cobre também são depósitos muito grandes, mas seu teor de molibdênio varia entre 0,005 e 0,05 por cento. Aproximadamente 40% do molibdênio são provenientes de minas primárias, enquanto os outros 60% são um subproduto do cobre (ou, em alguns casos, tungstênio).

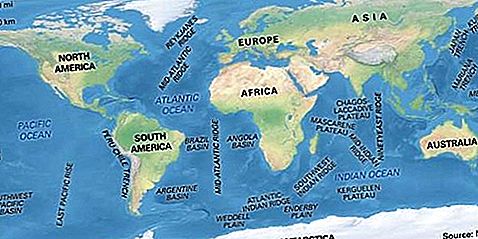

Cerca de 64% dos recursos recuperáveis são encontrados na América do Norte, sendo os Estados Unidos responsáveis por dois terços deles. Outros 25% estão na América do Sul, e o saldo é encontrado principalmente na Rússia, Cazaquistão, China, Irã e Filipinas. Europa, África e Austrália são muito pobres em minérios de molibdênio. Os maiores produtores de molibdênio incluem China, Estados Unidos, Chile, Peru, México e Canadá.

Mineração e concentração

As porfirias de molibdênio e cobre-molibdênio são extraídas por métodos a céu aberto ou subterrâneos. Depois que o minério é triturado e moído, os minerais metálicos são separados dos minerais da ganga (ou o molibdênio e o cobre um do outro) por processos de flotação, usando uma ampla variedade de reagentes. Os concentrados contêm entre 85 e 92 por cento MoS 2 e pequenas quantidades de cobre (menos do que 0,5 por cento), se o molibdio for recuperado como um sub-produto de cobre.

Extração e refino

Óxido molibdico técnico

Aproximadamente 97% do MoS 2 devem ser convertidos em óxido molibdico técnico (85-90% MoO 3) para atingir seu destino comercial. Essa conversão é quase universalmente realizada em fornos de fornalha múltipla do tipo Nichols-Herreshoff, nos quais o concentrado de molibdenita é alimentado de cima contra uma corrente de ar aquecido e gases soprados pelo fundo. Cada lareira possui quatro braços refrigerados a ar, girados por um eixo refrigerado a ar; os braços são equipados com lâminas de ralé que removem o material para fora ou para o centro da torrefadora, onde o material cai para a próxima lareira. Na primeira lareira, o concentrado é pré-aquecido e os reagentes de flotação acendem, iniciando a transformação de MoS 2 em MoO 3. Essa reação exotérmica, que continua e se intensifica nos seguintes fornos, é controlada pelo ajuste do oxigênio e por borrifos de água que resfriam o forno quando necessário. A temperatura não deve subir acima de 650 ° C (1.200 ° F), o ponto em que o MoO 3 sublima ou vaporiza diretamente do estado sólido. O processo termina quando o teor de enxofre das calcinas cai abaixo de 0,1%.

Óxido molibdico quimicamente puro

O óxido molibdico técnico é transformado em briquetes que são alimentados diretamente nos fornos para produzir aços de liga e outros produtos de fundição. Eles também são usados para produzir ferromolibdênio (veja abaixo), mas se forem desejados produtos de molibdênio mais purificados, como produtos químicos de molibdênio ou molibdênio metálico, o MoO 3 técnico deve ser refinado para MoO 3 quimicamente puro por sublimação. Isso é realizado em réplicas elétricas a temperaturas entre 1.200 e 1.250 ° C (2.200 e 2.300 ° F). Os fornos consistem em tubos de quartzo enrolados com elementos de aquecimento de fio de molibdênio, protegidos da oxidação por uma mistura de pasta de tijolos refratários e carvão de madeira. Os tubos são inclinados a 20 ° da horizontal e girados. Os vapores sublimados são varridos pelos tubos por ar e recolhidos por capuzes que conduzem a sacos filtrantes. Duas frações separadas são coletadas. O primeiro corresponde à vaporização dos 2-3% iniciais da carga e contém a maioria das impurezas voláteis. A última fração é o MoO 3 puro. Isso deve ser 99,95% puro para ser adequado para a fabricação de molibdato de amônio (ADM) e molibdato de sódio, que são materiais de partida para todos os tipos de produtos químicos de molibdênio. Estes compostos são obtidos por reacção química pura MoO 3 com amoníaco aquoso ou hidróxido de sódio. Molibdato de amio, sob a forma de cristais brancos, ensaios de 81 a 83 por cento MoO 3, ou 54 a 55 por cento de molibdénio. É solúvel em água e é usado para a preparação de produtos químicos e catalisadores de molibdênio, bem como pó metálico de molibdênio.

Metal molibdênio

A produção de molibdênio metálico a partir de MoO 3 ou ADM puro é realizada em tubos ou fornos de mufla aquecidos eletricamente, nos quais o gás hidrogênio é introduzido como uma contracorrente contra a alimentação. Geralmente, existem dois estágios nos quais o MoO 3 ou ADM é primeiro reduzido a um dióxido e depois a um pó de metal. Os dois estágios podem ser realizados em dois fornos diferentes, com resfriamento intermediário, ou um forno de duas zonas pode ser empregado. (Às vezes, um processo de três estágios é utilizado começando em uma temperatura baixa de 400 ° C, ou 750 ° F, para evitar uma reação descontrolada e impedir a sinterização.) No processo de dois estágios, dois fornos de mufla longa com molibdênio podem ser usados elementos de aquecimento de arame. A primeira redução é realizada em “barcos” de aço macio, com 5 a 7 kg (10 a 15 libras) de óxido, que são alimentados em intervalos de 30 minutos. A temperatura do forno é de 600 a 700 ° C (1.100 a 1.300 ° F). O produto do primeiro forno é dividido e alimentado com a mesma taxa em barcos de níquel para um segundo forno operando a 1.000–1.100 ° C (1.800–2.000 ° F), após o qual o pó metálico é peneirado. O pó mais puro, contendo 99,95 por cento de molibdênio, é obtido por redução de ADM.

Devido ao seu ponto de fusão extremamente alto, o molibdênio não pode ser fundido em lingotes de alta qualidade pelos processos convencionais. No entanto, pode ser facilmente derretido em um arco elétrico. Em um desses processos, desenvolvido por Parke e Ham, o pó de molibdênio é continuamente pressionado em uma haste, que é parcialmente sinterizada pela resistência elétrica e derretida no final em um arco elétrico. O molibdênio fundido é desoxidado pelo carbono adicionado ao pó e é fundido em um molde de cobre resfriado a água.