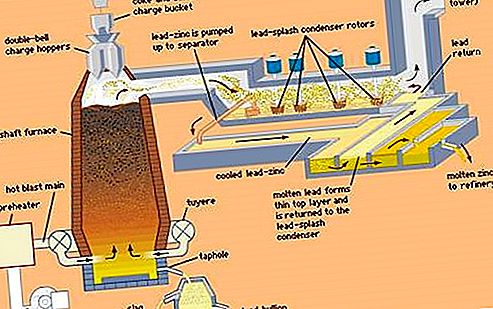

Alto-forno, um forno de eixo vertical que produz metais líquidos pela reação de um fluxo de ar introduzido sob pressão no fundo do forno com uma mistura de minério metálico, coque e fluxo alimentados no topo. Os altos-fornos são usados para produzir ferro-gusa a partir de minério de ferro para processamento subsequente em aço e também são empregados no processamento de chumbo, cobre e outros metais. A combustão rápida é mantida pela corrente de ar sob pressão.

processamento de ferro: o alto-forno

Basicamente, o alto-forno é um trocador de calor e oxigênio em contracorrente, no qual o aumento do gás de combustão perde a maior parte de seu calor no

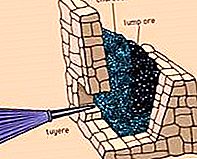

Os altos-fornos produzem ferro-gusa a partir de minério de ferro pela ação redutora do carbono (fornecido como coque) a alta temperatura na presença de um agente de fluxo, como o calcário. Os altos-fornos para fabricação de ferro consistem em várias zonas: uma lareira em forma de cadinho na parte inferior do forno; uma zona intermediária chamada bosh entre a lareira e a pilha; um eixo vertical (a pilha) que se estende do alto até o topo do forno; e a parte superior do forno, que contém um mecanismo para carregar o forno. A carga do forno, ou carga, de materiais contendo ferro (por exemplo, pelotas de minério de ferro e sinterização), coque e fluxo (por exemplo, calcário) desce através do eixo, onde é pré-aquecido e reage com gases redutores ascendentes para produzir líquido ferro e escória que se acumulam na lareira. O ar que foi pré-aquecido a temperaturas de 900 ° a 1.250 ° C (1.650 ° e 2.300 ° F), juntamente com combustível injetado, como óleo ou gás natural, é soprado no forno através de vários tuyeres (bocais) localizados ao redor da circunferência de o forno próximo ao topo da lareira; esses bicos podem ser de 12 a 40 em fornos grandes. O ar pré-aquecido é, por sua vez, fornecido a partir de um tubo de agitação, um tubo de grande diâmetro que circunda o forno. O ar pré-aquecido reage vigorosamente com o coque pré-aquecido, resultando na formação do gás redutor (monóxido de carbono) que sobe através do forno e em uma temperatura muito alta de cerca de 1.650 ° C (3.000 ° F) que produz o ferro líquido e escória.

O bosh é a parte mais quente do forno, devido à sua proximidade com a reação entre o ar e o coque. O ferro fundido se acumula na lareira, que possui um orifício para extrair o ferro fundido e, mais alto, um buraco de escória para remover a mistura de impurezas e fluxos. A lareira e a chaminé são estruturas de paredes espessas revestidas com blocos refratários do tipo carbono, enquanto a pilha é revestida com tijolos de revestimento de alta qualidade para proteger a concha do forno. Para impedir a queima desses materiais refratários, são incorporados pratos, aduelas ou sprays para a circulação de água fria.

A pilha é mantida cheia com camadas alternadas de coque, minério e calcário admitidos no topo durante operação contínua. A coca-cola é inflamada na parte inferior e queimada rapidamente com o ar forçado dos tuyeres. Os óxidos de ferro no minério são quimicamente reduzidos a ferro fundido por carbono e monóxido de carbono do coque. A escória formada consiste no fluxo de calcário, cinzas do coque e substâncias formadas pela reação de impurezas no minério com o fluxo; flutua em um estado fundido na parte superior do ferro fundido. Gases quentes sobem da zona de combustão, aquecendo o material fresco na pilha e passando através de dutos perto da parte superior do forno.

Os altos-fornos podem ter as seguintes instalações auxiliares: um depósito onde a carga do forno é preparada antes de ser elevada ao topo do forno por carros saltadores ou por um sistema de transportador de correia; um sistema de carregamento superior que consiste em um conjunto vertical de sinos duplos (cones) ou rampas rotativas para impedir a liberação de gás do forno durante o carregamento; fogões que utilizam efluentes do forno para pré-aquecer o ar fornecido aos tuyeres; e uma casa de fundição, composta por valas que distribuem ferro líquido e escória para panelas apropriadas para transferência para fornos siderúrgicos e áreas de recuperação de escória.

Na Europa, o alto-forno se desenvolveu gradualmente ao longo dos séculos a partir de pequenos fornos operados pelos romanos, nos quais o carvão era usado para reduzir o minério a uma massa semi-sólida de ferro contendo uma quantidade relativamente pequena de carbono e escória. A massa de ferro foi então martelada para remover a escória, produzindo ferro forjado. Aumentos na altura do forno, juntamente com foles mecânicos para a introdução de maiores quantidades de ar, permitiram temperaturas mais altas necessárias para produzir um ferro com alto teor de carbono conhecido como ferro fundido ou gusa. Esse modo de produção foi usado na Europa central em meados do século 14 e foi introduzido na Inglaterra por volta de 1500. O carvão era o único combustível de forno até o século 17, quando o esgotamento das florestas que forneciam carvão na Inglaterra levou a experimentos com coque., que é produzido a partir de carvão. A coque havia sido amplamente adotada para uso em altos-fornos em meados do século XVIII, e o princípio do aquecimento do ar antes de entrar no forno foi introduzido no início do século XIX.

Os altos-fornos modernos variam em tamanho de 20 a 35 m (70 a 120 pés), têm diâmetros de 6 a 14 m (20 a 45 pés) e podem produzir de 1.000 a quase 10.000 toneladas de ferro-gusa diariamente.

![Segunda Batalha da Primeira Guerra Mundial Ypres [1915] Segunda Batalha da Primeira Guerra Mundial Ypres [1915]](https://images.thetopknowledge.com/img/world-history/4/second-battle-ypres-world-war-i-1915.jpg)

![Beau Geste filme de Wellman [1939] Beau Geste filme de Wellman [1939]](https://images.thetopknowledge.com/img/entertainment-pop-culture/1/beau-geste-film-wellman-1939.jpg)