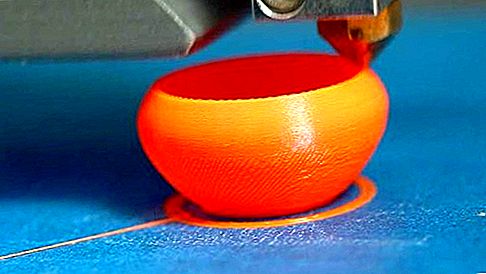

Impressão 3D, em impressão tridimensional completa, na fabricação, qualquer um dos vários processos de fabricação de objetos tridimensionais, estratificando seções transversais bidimensionais sequencialmente, uma em cima da outra. O processo é análogo à fusão de tinta ou toner no papel de uma impressora (daí o termo impressão), mas na verdade é a solidificação ou ligação de um líquido ou pó em cada ponto da seção transversal horizontal em que o material sólido é desejado. No caso da impressão 3D, as camadas são repetidas centenas ou milhares de vezes até que todo o objeto tenha sido finalizado em toda a sua dimensão vertical. Freqüentemente, a impressão 3D é empregada na produção rápida de protótipos de plástico ou metal durante o design de novas peças, embora também possa ser utilizada na fabricação de produtos finais para venda aos clientes. Os objetos feitos na impressão 3D variam de figuras de plástico e padrões de moldes a peças de máquinas de aço e implantes cirúrgicos de titânio. Um aparelho de impressão 3D inteiro pode ser colocado em um armário aproximadamente do tamanho de um grande fogão ou geladeira.

impressão: impressão tridimensional (década de 1960)

Na década de 1960, foi desenvolvida uma impressão tridimensional, essencialmente uma ilustração com duas vistas, sobrepostas, da mesma imagem tirada

O termo impressão 3D originalmente designou um processo específico patenteado como 3DP por cientistas do Instituto de Tecnologia de Massachusetts (MIT) em 1993 e licenciado para vários fabricantes. Hoje, o termo é usado como um rótulo genérico para vários processos relacionados. O ponto central de todos eles é o design auxiliado por computador, ou CAD. Usando programas CAD, os engenheiros desenvolvem um modelo tridimensional de computador do objeto a ser construído. Esse modelo é traduzido em uma série de “fatias” bidimensionais do objeto e, em seguida, em instruções que informam à impressora exatamente onde solidificar o material inicial em cada fatia sucessiva.

Na maioria dos processos, o material de partida é um pó fino de plástico ou metal. Normalmente, o pó é armazenado em cartuchos ou camas dos quais é dispensado em pequenas quantidades e espalhado por um rolo ou lâmina em uma camada extremamente fina (geralmente apenas a espessura dos grãos de pó, que pode ser tão pequena quanto 20 micrômetros, ou 0,0008 polegada) sobre a cama onde a peça está sendo construída. No processo 3DP do MIT, essa camada é passada por um dispositivo semelhante à cabeça de uma impressora a jato de tinta. Uma matriz de bicos pulveriza um agente aglutinante em um padrão determinado pelo programa de computador; em seguida, uma nova camada de pó é espalhada por toda a área de acumulação e o processo é repetido. A cada repetição, o leito acumulado é reduzido precisamente pela espessura da nova camada de pó. Quando o processo é concluído, a peça montada, embebida em pó não consolidado, é retirada, limpa e às vezes submetida a algumas etapas de acabamento pós-processamento.

O processo 3DP original fez principalmente modelos brutos de plástico, cerâmica e até gesso, mas variações posteriores também empregaram pó de metal e produziram peças mais precisas e mais duráveis. Um processo relacionado é chamado de sinterização seletiva a laser (SLS); aqui, a cabeça do bico e o aglutinante líquido são substituídos por lasers precisamente guiados que aquecem o pó para que ele sinterize, ou derreta e funda parcialmente nas áreas desejadas. Normalmente, o SLS trabalha com pó de plástico ou um pó combinado de ligante de metal; neste último caso, o objeto acumulado pode ter que ser aquecido em um forno para maior solidificação e depois usinado e polido. Essas etapas de pós-processamento podem ser minimizadas na sinterização direta a laser de metal (DMLS), na qual um laser de alta potência funde um pó fino de metal em uma peça mais sólida e acabada sem o uso de material aglutinante. Ainda outra variação é a fusão do feixe de elétrons (EBM); aqui, o aparelho a laser é substituído por uma pistola de elétrons, que focaliza um poderoso feixe eletricamente carregado no pó em condições de vácuo. Os processos DMLS e EBM mais avançados podem produzir produtos finais de ligas avançadas de aço, titânio e cobalto-cromo.

Muitos outros processos trabalham com o princípio de criação de 3DP, SLS, DMLS e EBM. Alguns usam arranjos de bicos para direcionar o material de partida (em pó ou líquido) apenas para as áreas de acumulação designadas, para que o objeto não seja imerso em um leito do material. Por outro lado, em um processo conhecido como estereolitografia (SLA), uma fina camada de líquido polimérico, em vez de pó, é espalhada sobre a área de construção, e as áreas de peças designadas são consolidadas por um raio laser ultravioleta. A peça plástica acumulada é recuperada e submetida às etapas de pós-processamento.

Todos os processos de impressão em 3D são os chamados processos de fabricação aditiva ou fabricação aditiva - processos que constroem objetos seqüencialmente, em vez de moldá-los ou moldá-los em uma única etapa (um processo de consolidação) ou cortá-los e usiná-los em um bloco sólido (um processo subtrativo). Como tal, eles são considerados como tendo várias vantagens sobre a fabricação tradicional, sendo a principal delas a ausência de ferramentas caras usadas nos processos de fundição e moagem; a capacidade de produzir peças complicadas e personalizadas em pouco tempo; e a geração de menos desperdício. Por outro lado, eles também têm várias desvantagens; isso inclui baixas taxas de produção, menos precisão e polimento da superfície do que as peças usinadas, uma gama relativamente limitada de materiais que podem ser processados e severas limitações no tamanho das peças que podem ser fabricadas de forma barata e sem distorção. Por esse motivo, o principal mercado da impressão 3D é a chamada prototipagem rápida - ou seja, a produção rápida de peças que eventualmente serão produzidas em massa nos processos de fabricação tradicionais. No entanto, as impressoras 3D comerciais continuam melhorando seus processos e fazendo incursões no mercado de produtos finais, e os pesquisadores continuam experimentando a impressão 3D, produzindo objetos tão díspares quanto carrocerias de automóveis, blocos de concreto e produtos alimentares comestíveis.

O termo bioprinting 3D é usado para descrever a aplicação de conceitos de impressão 3D na produção de entidades biológicas, como tecidos e órgãos. A bioimpressão baseia-se amplamente nas tecnologias de impressão existentes, como impressão a jato de tinta ou a laser, mas utiliza o "bioink" (suspensões de células vivas e meio de crescimento celular), que pode ser preparado em micropipetas ou ferramentas semelhantes que servem como cartuchos de impressora. A impressão é então controlada via computador, com as células sendo depositadas em padrões específicos em placas de cultura ou superfícies estéreis semelhantes. A impressão baseada em válvula, que permite um controle fino sobre a deposição celular e a preservação melhorada da viabilidade celular, tem sido usada para imprimir células-tronco embrionárias humanas em padrões pré-programados que facilitam a agregação das células em estruturas esferóides. Tais modelos de tecidos humanos gerados através da bioimpressão 3D são de uso particular no campo da medicina regenerativa.