Cerâmica

A cerâmica desempenha um papel importante na eficiência do motor e na redução da poluição em automóveis e caminhões. Por exemplo, um tipo de cerâmica, a cordierita (um aluminossilicato de magnésio), é usada como substrato e suporte para catalisadores em conversores catalíticos. Foi escolhido para esse fim porque, juntamente com muitas cerâmicas, é leve, pode operar a temperaturas muito altas sem derreter e conduz mal o calor (ajudando a reter o calor de exaustão para melhorar a eficiência catalítica). Em uma nova aplicação de cerâmica, uma parede de cilindro foi feita de safira transparente (óxido de alumínio) pelos pesquisadores da General Motors, a fim de examinar visualmente o funcionamento interno de uma câmara de combustão de motores a gasolina. A intenção era chegar a uma melhor compreensão do controle de combustão, levando a uma maior eficiência dos motores de combustão interna.

Outra aplicação da cerâmica às necessidades automotivas é um sensor de cerâmica usado para medir o teor de oxigênio dos gases de escape. A cerâmica, geralmente óxido de zircônio, à qual foi adicionada uma pequena quantidade de ítrio, tem a propriedade de produzir uma tensão cuja magnitude depende da pressão parcial de oxigênio ao redor do material. O sinal elétrico obtido desse sensor é então usado para controlar a proporção combustível / ar no motor, a fim de obter a operação mais eficiente.

Devido à sua fragilidade, a cerâmica não tem sido usada como componentes de suporte de carga em veículos de transporte terrestre em grande medida. O problema continua sendo um desafio a ser resolvido pelos cientistas de materiais do futuro.

Materiais para aeroespacial

O objetivo principal na seleção de materiais para estruturas aeroespaciais é o aprimoramento da eficiência de combustível para aumentar a distância percorrida e a carga útil entregue. Esse objetivo pode ser alcançado por desenvolvimentos em duas frentes: aumento da eficiência do motor por meio de temperaturas operacionais mais altas e peso estrutural reduzido. Para atender a essas necessidades, os cientistas de materiais procuram materiais em duas áreas amplas - ligas metálicas e materiais compostos avançados. Um fator chave que contribui para o avanço desses novos materiais é a crescente capacidade de adaptar materiais para obter propriedades específicas.

Metais

Muitos dos metais avançados atualmente em uso em aeronaves foram projetados especificamente para aplicações em motores de turbinas a gás, cujos componentes são expostos a altas temperaturas, gases corrosivos, vibrações e altas cargas mecânicas. Durante o período dos primeiros motores a jato (de 1940 a 1970), os requisitos de projeto foram atendidos apenas pelo desenvolvimento de novas ligas. Porém, os requisitos mais severos dos sistemas avançados de propulsão impulsionaram o desenvolvimento de novas ligas que podem suportar temperaturas superiores a 1.000 ° C (1.800 ° F), e o desempenho estrutural dessas ligas foi aprimorado pelos desenvolvimentos nos processos de fusão e solidificação.

Fusão e solidificação

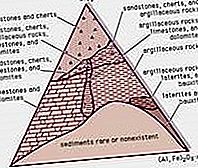

Ligas são substâncias compostas de dois ou mais metais ou de um metal e um não-metal que estão intimamente unidos, geralmente dissolvendo um ao outro quando são derretidos. Os principais objetivos da fusão são remover as impurezas e misturar os ingredientes de liga homogeneamente no metal base. Grandes avanços foram feitos com o desenvolvimento de novos processos baseados na fusão sob vácuo (prensagem isostática a quente), solidificação rápida e solidificação direcional.

Na prensagem isostática a quente, os pós pré-ligados são embalados em um recipiente dobrável de paredes finas, que é colocado em um vácuo de alta temperatura para remover as moléculas de gás adsorvidas. Em seguida, é selado e colocado em uma prensa, onde é exposto a temperaturas e pressões muito altas. O molde entra em colapso e solda o pó na forma desejada.

Os metais fundidos resfriados a taxas de até um milhão de graus por segundo tendem a se solidificar em uma microestrutura relativamente homogênea, uma vez que há tempo insuficiente para que os grãos cristalinos se nucleam e cresçam. Tais materiais homogêneos tendem a ser mais fortes que os metais "granulados" típicos. As taxas de resfriamento rápido podem ser alcançadas pelo resfriamento “splat”, no qual as gotas fundidas são projetadas em uma superfície fria. O rápido aquecimento e solidificação também podem ser alcançados passando raios laser de alta potência sobre a superfície do material.

Diferentemente dos materiais compósitos (veja Compósitos abaixo), os metais granulados exibem propriedades essencialmente as mesmas em todas as direções, portanto, não podem ser adaptados para corresponder aos caminhos de carga previstos (ou seja, tensões aplicadas em direções específicas). No entanto, uma técnica chamada solidificação direcional fornece um certo grau de adaptabilidade. Nesse processo, a temperatura do molde é controlada com precisão para promover a formação de cristais rígidos alinhados à medida que o metal fundido esfria. Eles servem para reforçar o componente na direção do alinhamento da mesma maneira que as fibras reforçam os materiais compósitos.

Alloying

Esses avanços no processamento foram acompanhados pelo desenvolvimento de novas "superligas". As superligas são ligas de alta resistência e frequentemente complexas, resistentes a altas temperaturas e severas tensões mecânicas e que apresentam alta estabilidade superficial. Eles são geralmente classificados em três categorias principais: à base de níquel, à base de cobalto e à base de ferro. As superligas à base de níquel predominam na seção de turbinas dos motores a jato. Embora tenham pouca resistência inerente à oxidação a altas temperaturas, elas obtêm propriedades desejáveis através da adição de cobalto, cromo, tungstênio, molibdênio, titânio, alumínio e nióbio.

As ligas de alumínio e lítio são mais rígidas e menos densas que as ligas de alumínio convencionais. Eles também são "superplásticos", devido ao tamanho de grão fino que agora pode ser alcançado no processamento. As ligas deste grupo são apropriadas para uso em componentes de motores expostos a temperaturas intermediárias a altas; eles também podem ser usados em peles de asa e corpo.

As ligas de titânio, modificadas para suportar altas temperaturas, estão vendo um aumento no uso em motores de turbina. Eles também são empregados em aeronaves, principalmente para aeronaves militares, mas até certo ponto também para aviões comerciais.

![Disque M para filme de assassinato de Hitchcock [1954] Disque M para filme de assassinato de Hitchcock [1954]](https://images.thetopknowledge.com/img/entertainment-pop-culture/7/dial-m-murder-film-hitchcock-1954.jpg)