Processamento de nióbio, preparação de minério de nióbio para uso em vários produtos.

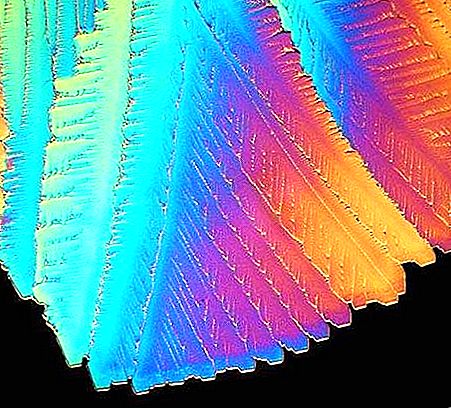

O nióbio (Nb) possui uma estrutura cristalina cúbica (bcc) centrada no corpo e um ponto de fusão de 2.468 ° C (4.474 ° F). Dos metais refratários, possui a menor densidade e melhor trabalhabilidade; por esse motivo, as ligas à base de nióbio são frequentemente usadas em aplicações aeroespaciais. Devido ao seu efeito fortalecedor em temperaturas elevadas, seu principal uso comercial é como aditivo em aços e superligas. As ligas de nióbio-titânio e nióbio-estanho são usadas como materiais supercondutores.

História

O nióbio foi descoberto em 1801 por um químico inglês, Charles Hatchett. Desde que a amostra mineral de Hatchett veio da Nova Inglaterra, ele o nomeou columbium (Cb), em homenagem a Columbia, outro nome para a América. Em 1844, Heinrich Rose, um químico alemão, anunciou sua descoberta de um elemento que chamou de nióbio, em homenagem a Niobe, a filha mítica de Tântalo (que por sua vez deu seu nome ao tântalo, com o qual o nióbio é frequentemente associado a minerais). Mais tarde, o nióbio provou ser o mesmo elemento que o columbio, e o nióbio foi aceito como nome oficial pela União Internacional de Química Pura e Aplicada em 1950.

Em 1905, W. von Bolton, um químico alemão, conseguiu produzir nióbio em um estado puro e dúctil. O nióbio foi adicionado pela primeira vez ao aço para ferramentas por volta de 1925 e foi usado pela primeira vez para estabilizar o aço inoxidável austenítico em 1933. O interesse em adicionar nióbio ao aço de baixa liga de alta resistência (HSLA) pode ser atribuído ao trabalho em 1939 da FM Becket e R. Franks, que demonstrou que o fortalecimento do nióbio reduzia a dependência de endurecedores convencionais como carbono, manganês, cromo e molibdênio, melhorando assim a soldabilidade. Em 1958, Norman F. Tisdale, da Molybdenum Corporation of America, adicionou 0,01-0,034% de nióbio ao aço carbono como refinador de grãos para melhorar a resistência. O desenvolvimento de ligas à base de nióbio para aplicações aeroespaciais começou no final da década de 1950.

Minérios

O nióbio ocorre principalmente como óxido e possui uma forte coerência geoquímica com o tântalo. Os principais minerais do nióbio são o pirocloro [(Na, Ca) 2 Nb 2 O 6 F] e o columbito [(Fe, Mn) (Nb, Ta) 2 O 6], constituído por niobato, tantalato, ferro e manganês. O pirocloro ocorre geralmente em carbonatitos e pegmatitos derivados de rochas alcalinas, comumente associados a zircônio, titânio, tório, urânio e minerais de terras raras. A columbita é normalmente encontrada em pegmatita e biotita intrusivas e em granitos alcalinos. No entanto, como a maioria desses depósitos é pequena e distribuída erraticamente, eles geralmente são extraídos como subproduto de outros metais.

Existem grandes minas de pirocloro nos estados brasileiros de Minas Gerais e Goiás e em Saint Honoré, Quebec, Canadá. Grandes depósitos de columbita são encontrados na Nigéria e no Congo (Kinshasa); Além disso, os concentrados de columbita são obtidos como subprodutos da mineração de estanho na Nigéria.

Mineração e concentração

Devido à natureza alterada e decomposta dos materiais de sobrecarga e minério, os depósitos brasileiros são extraídos pelo método a céu aberto. O minério é geralmente dividido em blocos e processado por rasgamento, escavação, carregamento e transporte. A mineração em Quebec segue métodos subterrâneos.

A concentração do minério é realizada através da trituração e moagem, separação magnética para remover a magnetita e, em seguida, separação por desbaste e flutuação.

Extração e refino

Ferronióbio

Os concentrados de pirocloro são comumente reduzidos a ferronióbio através de um processo aluminotérmico. Nesse processo, o concentrado é misturado com hematita (minério de ferro), pó de alumínio e pequenas quantidades de fluxos de flúor e cal em um misturador rotativo e depois descarregado em recipientes de aço revestidos com tijolos refratários de magnesita. Aqui a carga é colocada em fossas côncavas circulares feitas de uma mistura de cal, fluorita e areia de sílica, e a redução é iniciada pela ignição de uma mistura de pó de alumínio e cloreto de sódio ou peróxido de bário. A reação exotérmica dura cerca de 15 a 30 minutos e a temperatura atinge cerca de 2.400 ° C (4.350 ° F). A maioria das impurezas de ganga do concentrado, incluindo todos os óxidos de tório e urânio, entra na escória derretida. Quando a reação termina, a escória é retirada e o recipiente é levantado, deixando o metal solidificar na areia. A liga de ferronióbio é então esmagada para tamanhos de partículas de 10 milímetros (cerca de três oitavos de polegada) para comercialização. O conteúdo dessa liga é de 62 a 69 por cento de nióbio, 29 a 30 por cento de ferro, 2 por cento de silício e 1 a 3 por cento de alumínio.

![Filme Kramer vs. Kramer de Benton [1979] Filme Kramer vs. Kramer de Benton [1979]](https://images.thetopknowledge.com/img/entertainment-pop-culture/2/kramer-vs-kramer-film-benton-1979.jpg)