Formaldeído fenol

Muitas pessoas datam do início da indústria moderna de plásticos em 1907, quando Leo Hendrik Baekeland, um químico americano de origem belga, solicitou uma patente para um termofixo de fenol-formaldeído que acabou se tornando conhecido pelo nome de marca registrada Bakelite. Também conhecidos como resinas fenólicas, os polímeros de fenol-formaldeído foram os primeiros polímeros completamente sintéticos a serem comercializados. Embora os produtos moldados não representem mais a sua aplicação mais importante, através do seu uso como adesivos, eles ainda representam quase metade da produção total de polímeros termoendurecíveis.

Experimentos com resinas fenólicas realmente antecederam o trabalho de Baekeland. Em 1872, o químico alemão Adolf von Baeyer condensou fenol trifuncional e formaldeído difuncional e, nas décadas subsequentes, o aluno de Baeyer Werner Kleeberg e outros químicos investigaram os produtos, mas não conseguiram prosseguir com a reação porque não conseguiram cristalizar e caracterizar os produtos resinosos amorfos. Foi Baekeland quem, em 1907, conseguiu controlar a reação de condensação para produzir a primeira resina sintética. Baekeland foi capaz de parar a reação enquanto a resina ainda estava em um estado solúvel e fusível (estágio A), no qual poderia ser dissolvida em solventes e misturada com cargas e reforços que a tornariam um plástico utilizável. A resina, nesta fase chamada resole, foi então levada para a fase B, onde, embora quase infusível e insolúvel, ainda podia ser suavizada pelo calor até a forma final no molde. Seu estágio termofixo completamente curado foi o estágio C. Em 1911, a General Bakelite Company da Baekeland iniciou suas operações em Perth Amboy, NJ, EUA, e logo depois muitas empresas estavam usando produtos plásticos da Bakelite. Em um mercado de plásticos praticamente monopolizado por celulóide, um material altamente inflamável que dissolveu-se rapidamente e amoleceu com o calor, a Bakelite encontrou pronta aceitação porque poderia se tornar insolúvel e infundível. Além disso, o produto termoendurecido toleraria quantidades consideráveis de ingredientes inertes e, portanto, poderia ser modificado através da incorporação de vários materiais de enchimento, como farinha de madeira, algodão, amianto e tecido picado. Devido às suas excelentes propriedades isolantes, a resina foi transformada em soquetes, botões e mostradores de rádios e utilizada nos sistemas elétricos de automóveis.

Dois métodos são usados para fazer polímeros de fenol-formaldeído. Em uma, um excesso de formaldeído é feito reagir com fenol na presença de um catalisador de base em solução aquosa para produzir o resol, o que é um pré-polímero de baixo peso molecular com CH 2 grupos OH ligados aos anéis de fenol. No aquecimento, a sola condensa ainda mais, com perda de água e formaldeído, para produzir polímeros de rede termoendurecíveis. O outro método envolve a reação do formaldeído com um excesso de fenol usando um catalisador ácido para produzir pré-polímeros chamados novolacs. Os Novolacs se assemelham ao polímero, exceto que eles têm um peso molecular muito menor e ainda são termoplásticos. A cura para o polímero em rede é realizada pela adição de mais formaldeído ou, mais comumente, de compostos que se decompõem em formaldeído no aquecimento.

Os polímeros de fenol-formaldeído são excelentes adesivos de madeira para madeira compensada e painéis de partículas, porque formam ligações químicas com o componente lignina fenolico da madeira. Os adesivos de madeira, de fato, representam o maior mercado para esses polímeros. Os polímeros são de cor escura como resultado de reações colaterais durante a polimerização. Como sua cor frequentemente mancha a madeira, eles não são adequados para painéis decorativos internos. Eles são o adesivo de escolha para compensados exteriores, no entanto, devido à sua boa resistência à umidade.

As resinas fenólicas, invariavelmente reforçadas com fibras ou flocos, também são moldadas em objetos resistentes ao calor, como conectores elétricos e cabos de eletrodomésticos.

Polímeros de ureia-formaldeído

As resinas feitas a partir de polímeros de uréia-formaldeído começaram a ser comercializadas em adesivos e ligantes na década de 1920. Eles são processados da mesma maneira que as resoluções (ou seja, usando excesso de formaldeído). Como os fenólicos, os polímeros são usados como adesivos de madeira, mas, por serem de cor mais clara, são mais adequados para compensados internos e painéis decorativos. Eles são menos duráveis, no entanto, e não possuem resistência ao tempo suficiente para serem usados em aplicações externas.

Os polímeros de uréia-formaldeído também são usados para tratar fibras têxteis, a fim de melhorar a resistência ao enrugamento e à contração, e são misturados com tintas alquídicas para melhorar a dureza da superfície do revestimento.

Polímeros de melamina-formaldeído

Estes compostos são semelhantes às resinas de uréia-formaldeído em seus processamentos e aplicações. Além disso, sua maior dureza e resistência à água os tornam adequados para louça decorativa e para fabricação no produto de mesa e bancada desenvolvido pela Formica Corporation e vendido com o nome de marca comercial Formica.

Os polímeros à base de melamina também têm sido extensivamente empregados como agentes de reticulação em sistemas de revestimento de superfície cozidos. Como tal, eles tiveram muitas aplicações industriais - por exemplo, em acabamentos para automóveis e em acabamentos para eletrodomésticos e móveis de metal. No entanto, seu uso em revestimentos está diminuindo devido a restrições na emissão de formaldeído, um componente importante desses revestimentos.

Celulósicos

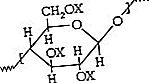

Celulose (C 6 H 7 O 2 [OH] 3) é um polímero de ocorrência natural composta por unidades repetitivas de glucose. Em seu estado natural (conhecido como celulose nativa), há muito tempo é colhida como uma fibra comercial - como algodão, linho, cânhamo, caiaque, sisal, juta e rami. A madeira, que consiste em celulose em combinação com um polímero de rede complexo chamado lignina, é um material de construção comum. O papel também é fabricado a partir de celulose nativa. Embora seja um polímero linear, a celulose é termoendurecível; isto é, forma estruturas permanentes e ligadas que não podem ser soltas pelo calor ou solventes sem causar decomposição química. Seu comportamento termoendurecível decorre de fortes atrações dipolares que existem entre as moléculas de celulose, conferindo propriedades semelhantes às dos polímeros de rede interligados.

No século 19, foram desenvolvidos métodos para separar quimicamente a celulose da madeira da lignina e depois regenerar a celulose de volta à sua composição original para uso como fibra (rayon) e plástico (celofane). Os derivados éster e éter da celulose também foram desenvolvidos e utilizados como fibras e plásticos. Os compostos mais importantes foram nitrato de celulose (nitrocelulose transformada em celulóide) e acetato de celulose (anteriormente conhecido como acetato de rayon, mas agora conhecido simplesmente como acetato). Ambos os derivados químicos foram baseados na estrutura da celulose

com X sendo NO 2, no caso do nitrato e COCH 3 no caso do etilo.